Як роблять високовольтне обладнання

У серпні 2014 року харківські блогери, і я в їх числі, побували на екскурсії в Корпорації “Тріол”, яка є виробником силової електроніки, нафтовидобувного обладнання та електротехніки.

Компанія спеціалізується на розробці і виробництві низьковольтних (0,4 і 0,66 кВ) і високовольтних (3, 6; 10 кВ) перетворювачів частоти потужністю від 5,5 кВт до 12,5 МВт, а також низьковольтних і високовольтних пристроїв плавного пуску потужністю від 15 кВт до 5 МВт, станцій управління електровідцентрованими насосами з номінальним струмом первинного силового ланцюга 100 – 1600 А.

Загалом, кажучи по-простому, в “Тріолі” роблять обладнання, біля якого волосся стає дибки, а табличка “Не залазь – уб’є” буде виглядати на ньому, як дуже м’яка і несерйозна. 🙂

Мені здається, що для початку потрібно трохи розповісти про технічне підґрунтя питання, щоб було зрозуміло, для чого потрібні всі ці перетворювачі та інші штуки.

Вся фішка в тому, що електродвигуни постійного струму мають оптимальну тягову характеристику – великий обертаючий момент при малому числі оборотів в хвилину, і навпаки, відносно малий обертаючий момент при номінальній швидкості обертання якоря.

Це, наприклад, дозволяє крану плавно і без ривків піднімати величезні вантажі, тобто електродвигун постійного струму може, так би мовити «з нуля», з стану спокою зрушити величезну масу виключно за рахунок обертання власного ротора. Не потрібно будувати систему шестерень, щоб кількість оборотів перевести в якість – тяглову силу.

При цьому число обертів електродвигуна постійного струму легко регулюється послідовним включенням реостата або зміною напруги на клемах двигуна.

В результаті цього електродвигуни постійного струму знайшли широке застосування на електровозах, трамваях, тролейбусах, підйомних кранах, різних підйомниках (наприклад, в шахтах), машинах, які працюють в кар’єрах (той же БелАЗ, наприклад), а також на бурових установках в нафтогазовидобувній галузі і кораблебудуванні (танкерах, криголамах тощо).

Але є одна проблема: 🙂 в наших мережах струм не постійний, а змінний. Значить, потрібно пристрій, який цей змінний струм перетворить в постійний, при цьому з потрібними характеристиками, та ще й дозволить їм управляти, щоб двигун міг обертатися то швидше, то повільніше, а то і в зворотний бік.

Саме для цього і служать перетворювачі, які виробляє корпорація «Тріол».

Уявіть: бурова вишка в тундрі, до найближчої лінії електропередач – кілька тисяч кілометрів. Тому перше, що монтують при будівництві вишки, – це дизельний генератор, який забезпечить електрикою весь «кущ».

Однак, дизельний генератор видає змінний струм з напругою 380 вольт, а на буровій потрібен розкид від 220 вольт змінного, щоб лампочки в побутових приміщеннях світилися, до 6 000 вольт постійного для деяких типів двигунів (а є двигуни, яким потрібно 660/690 або 750 вольт).

Так що слідом за генератором ставлять перетворювач, точніше – цілу станцію, яка дозволяє отримати весь необхідний розкид напруг з потрібними характеристиками.

Корпорація “Тріол” з’явилася на світ у далекому 1993 році, а вже в 1994 вони створили і запустили у виробництво перший на пострадянському просторі частотно-регульований привід на IGBT-транзисторах. І з тих пір, як то кажуть, понеслося! 🙂

Підприємство – режимне, і сувора охорона пильнує на прохідній. У найкращих радянських традиціях оформляємо тимчасові перепустки і даємо клятву – комерційні таємниці розголошувати тільки за гроші. 🙂

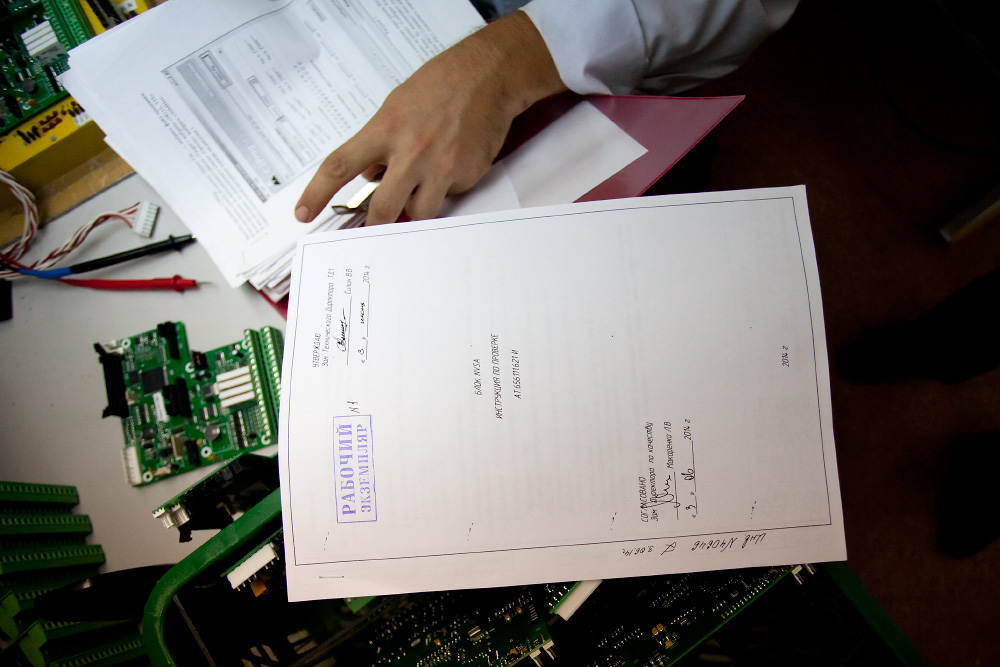

Виробництво будь-якого виробу починається з проектування і розробки відповідної технічної документації.

На “Тріолі” абсолютно на всіх ділянках впровадили систему менеджменту SCRUM. Зазвичай вона використовується програмістами, але тут навіть бухгалтерія SCRUMить, 🙂 не кажучи про “інженерні” ділянки.

Розроблена і затверджена технічна документація потім зберігається в архіві.

А за її збереження відповідає дуже суворий архіваріус.

Повною несподіванкою для мене виявився той факт, що на такій, здавалося б, виключно “чоловічий” фірмі працює величезна кількість гарненьких дівчат. Причому вони є не тільки серед співробітників “супутніх” підрозділів (на фото – відділ логістики), але і взагалі на всіх ділянках і у всіх підрозділах.

Технічна дирекція.

Тут працюють програмісти, а також знаходиться відділ з контролю якості.

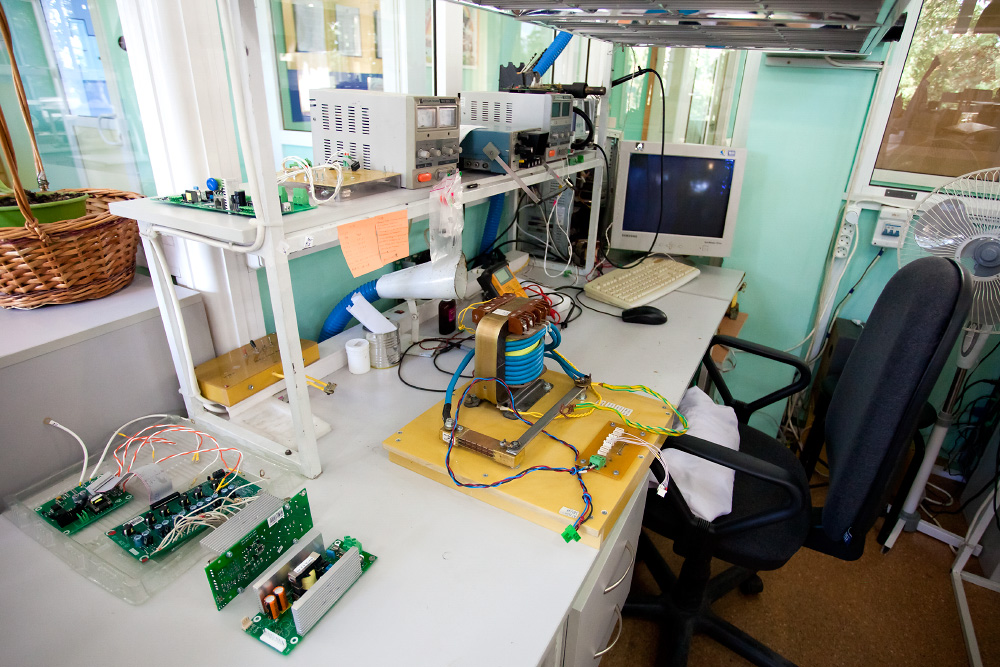

Коли у програміста виникає необхідність перевірити працездатність того, що він написав, прямо тут же можна зібрати тестовий стенд – і, як то кажуть, перевірити програму “на залізці”.

У кожної робочої групи – свій SCRUM-стенд.

“А запобіжник, дівчата, у нього ось такий!!!”

Що гигикаєте? Я вам потім покажу фото запобіжника 🙂

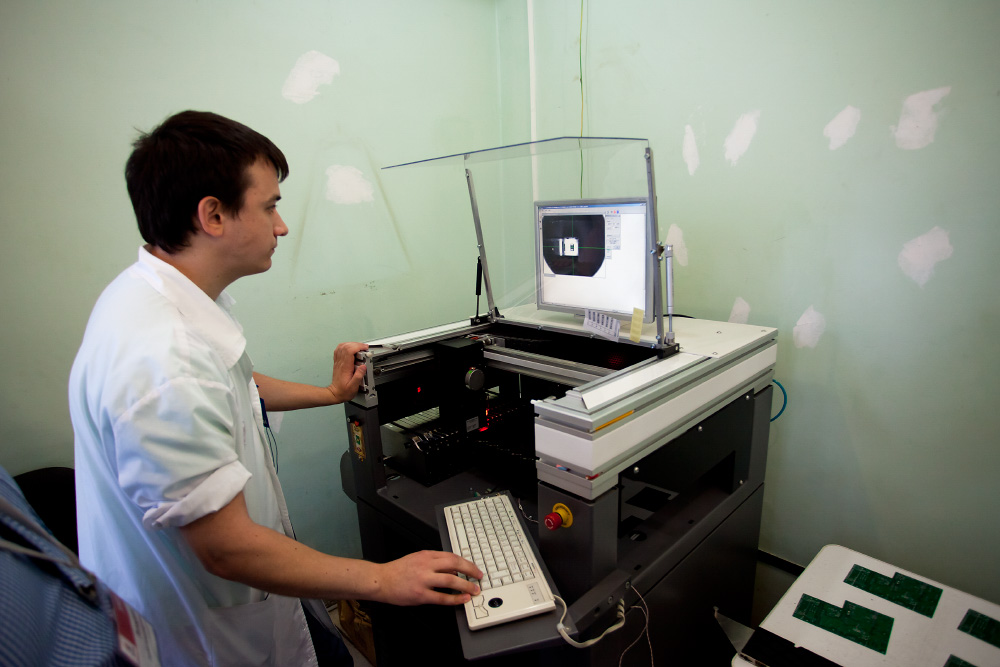

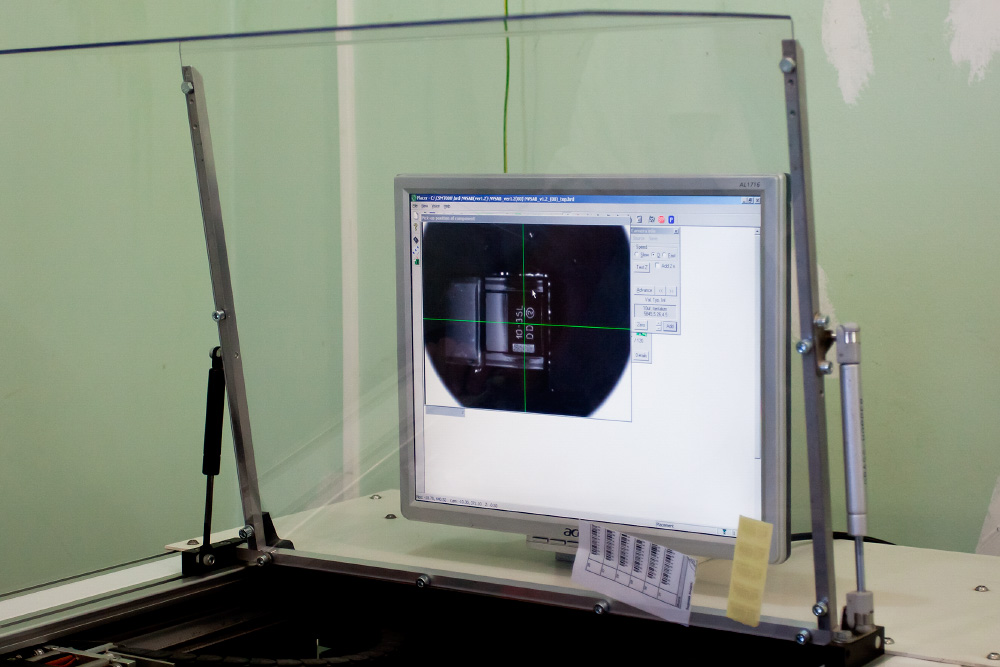

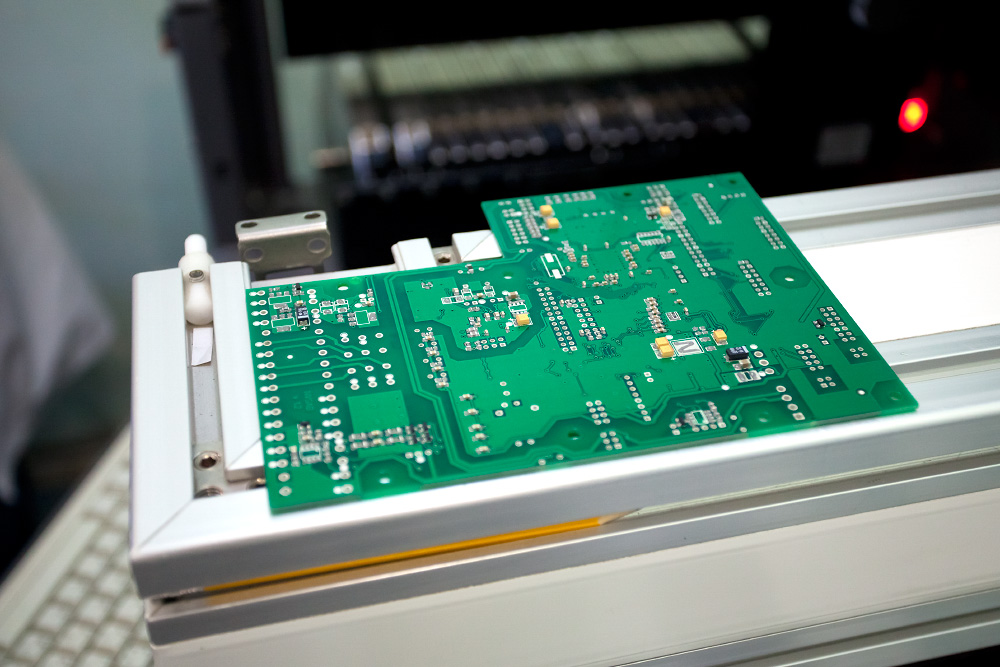

Цех з виробництва електроніки.

Найдрібніші деталі запаюються на плати в автоматичному режимі.

Невелика настройка і позиціонування.

А далі “вжик-вжик-вжик”.

І робот впаюються на плату всю електронну мілкоту.

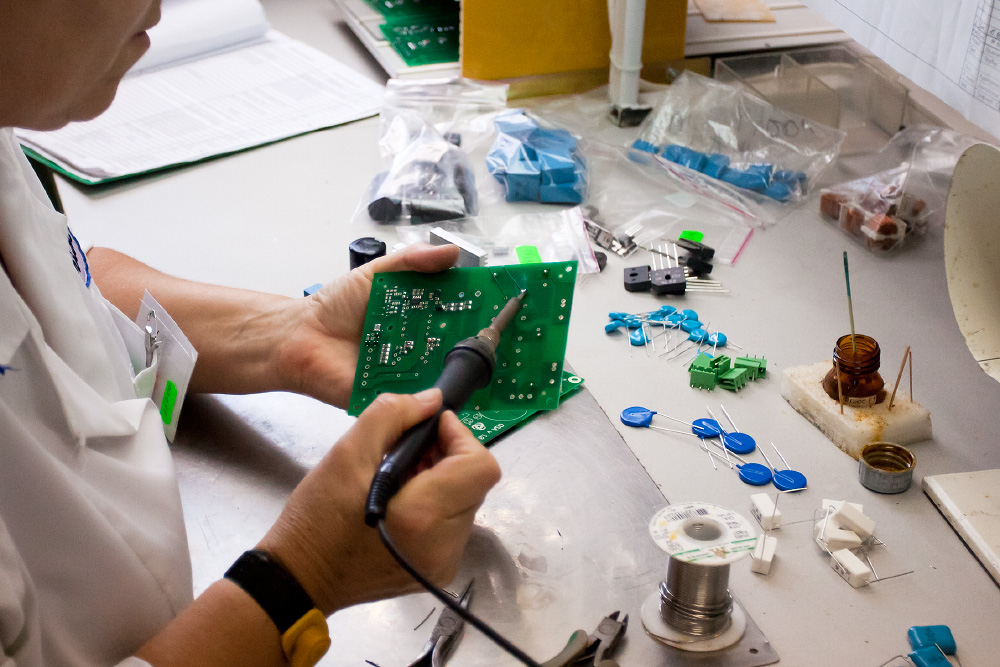

А великі елементи, як і раніше, запаюються вручну.

Довгий ряд столів, за якими працюють “майстри художньої пайки”. 🙂

Зайві частини ніжок відкушуються.

Паяльник, припій, запах …. В дитинстві я був трохи радіолюбителем і добре пам’ятаю цей запах. 🙂

На протилежному боці цеху – ділянка, де перевіряють якість запаяних плат. Під кожен вид збирається свій тестовий стенд – і плату “ганяють” на різних режимах, знімаючи показники.

Перевірка проводиться не аби як, а згідно із затвердженою інструкції.

Пройшли перевірку вироби вручну покривають захисним лаком.

І запікають в спеціальній печі.

Після цього електроніка надходить на склад.

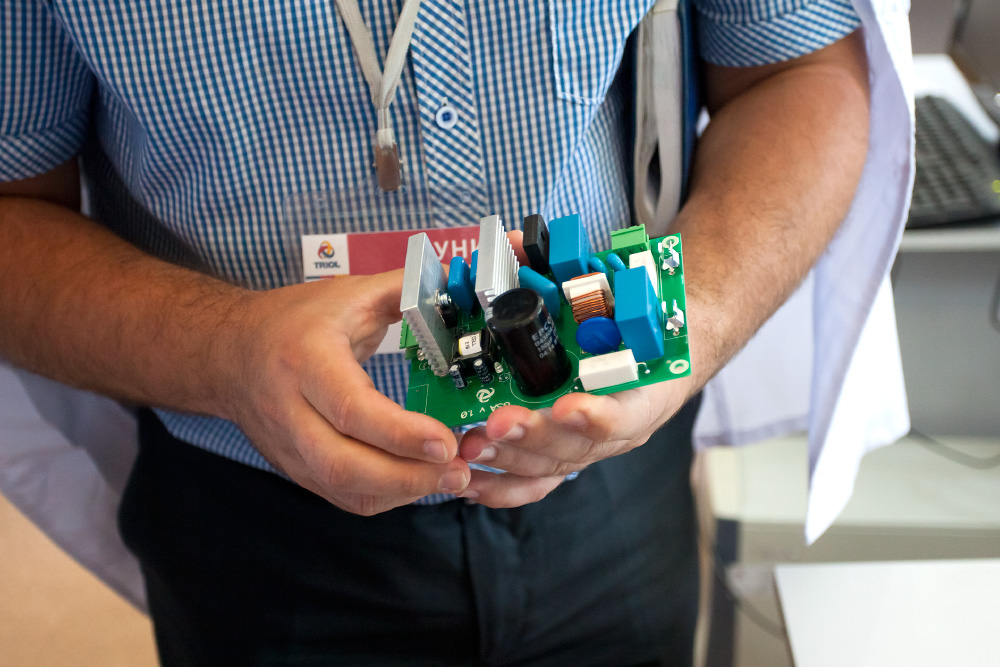

Окремі деталі, які використовують при виробництві електроніки, “Тріол” виробляє самостійно.

Тут, наприклад, намотують невеликі трансформатори.

Ізоляція попереднього шару.

Закріплюємо дріт.

І верстат автоматично робить необхідну кількість обертів.

Перш ніж вмонтувати у вироби всю електроніку, перевіряють на жаро- і морозостійкість.

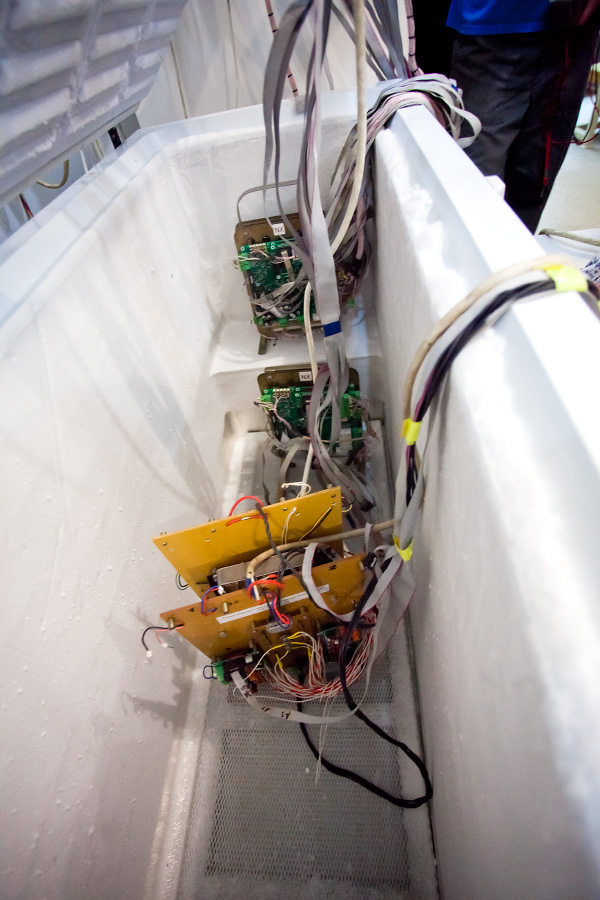

Наприклад, засовують в морозилку…

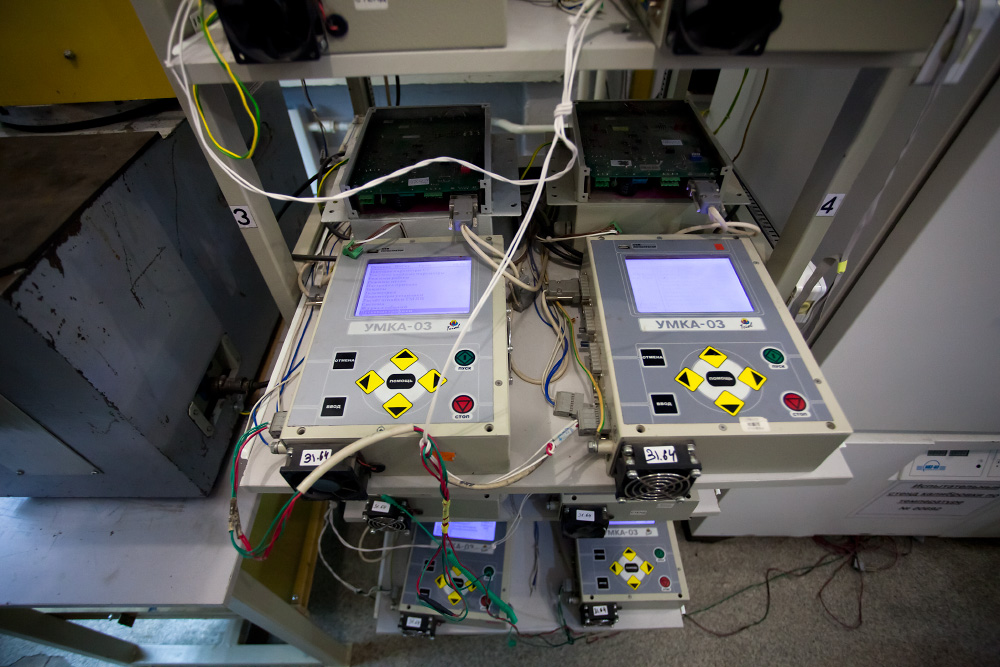

Підєднують УМКУ – і ганяють на всіх режимах при мінус 40-60 градусах.

УМКА – це універсальний мікропроцесорний контролер, куди, власне, і вшивається програма управління електронікою. Програми, вшиті в УМКУ, можна при необхідності оновлювати, додаючи за бажанням замовника нові функції або приємні дрібниці.

УМКИ випускають, здається, 8 модифікацій (для високовольтного, средневольтного і низьковольтного обладнання), а збирають їх в окремому цеху.

Якщо шафа з обладнанням виходить порівняно невеликого розміру, то для управління обладнанням замість УМоК використовується пульт дистанційного керування.

Для забезпечення 100% контролю за якістю в “Тріолі” все намагаються випускати і робити самостійно. Такий підхід також обумовлений тим, що більшість обладнання унікальне і робиться під конкретного замовника індивідуально, виходячи з тих завдань, які воно повинно вирішувати.

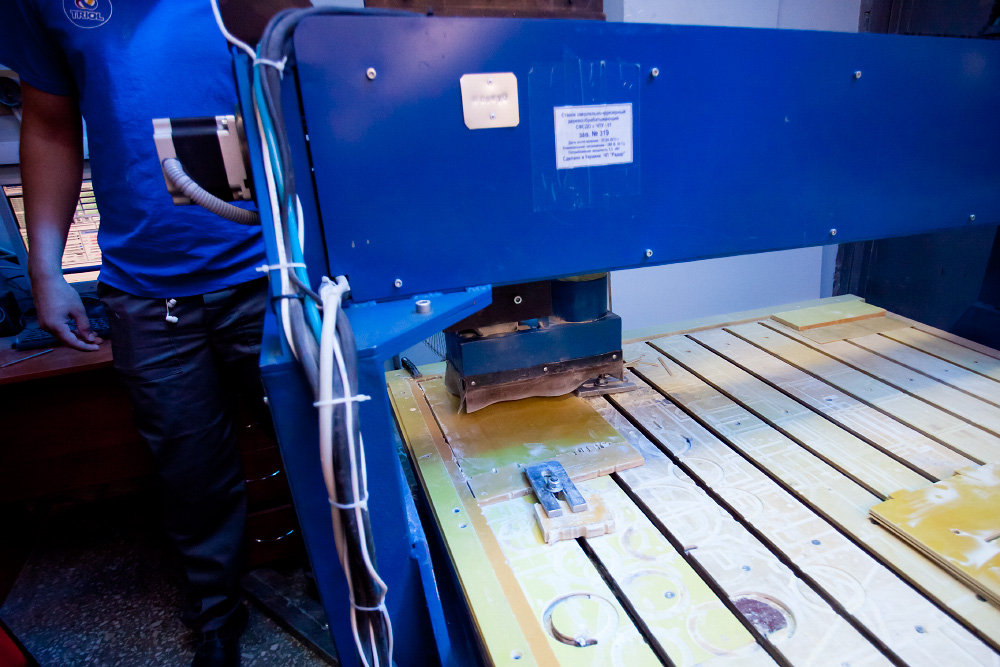

Це цех по виробництву виробів з текстоліту (текстоліт – ізолятор і не проводить електрику).

Частина виробів при цьому робиться вручну.

А частина виготовляють на верстатах з програмним керуванням.

Далі текстолітові заготовки надходять в цех, де на них намотують мідний дріт.

Це не дерев’яні “кругляшки”, як ви могли б подумати, а мідний дріт немаленького такого діаметру в ізоляторі.

Його намотують на спеціальних верстатах.

Ось так.

Після цього всі трансформатори і фільтри занурюють у спеціальні ванни для просочення захисним лаком.

А після просочення запікають в печах.

В результаті виходять ось такі блискучі і красиві трансформатори.

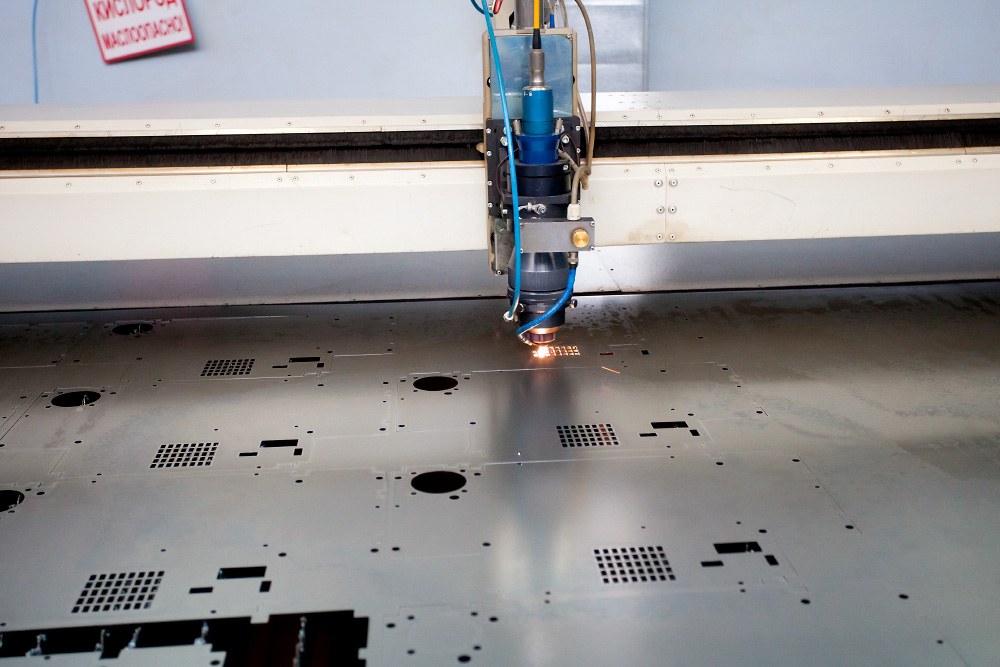

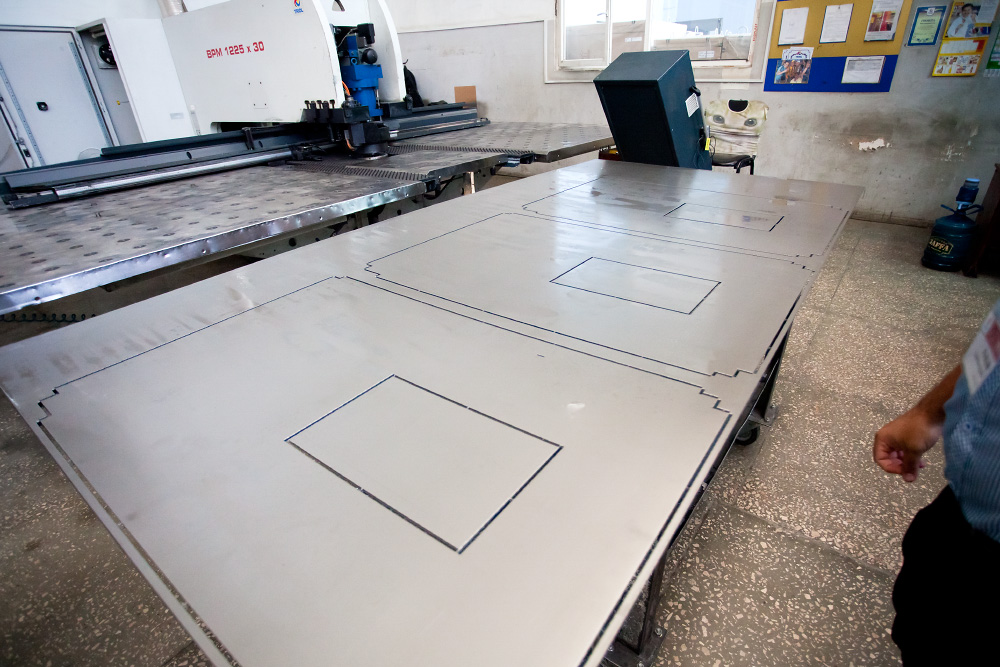

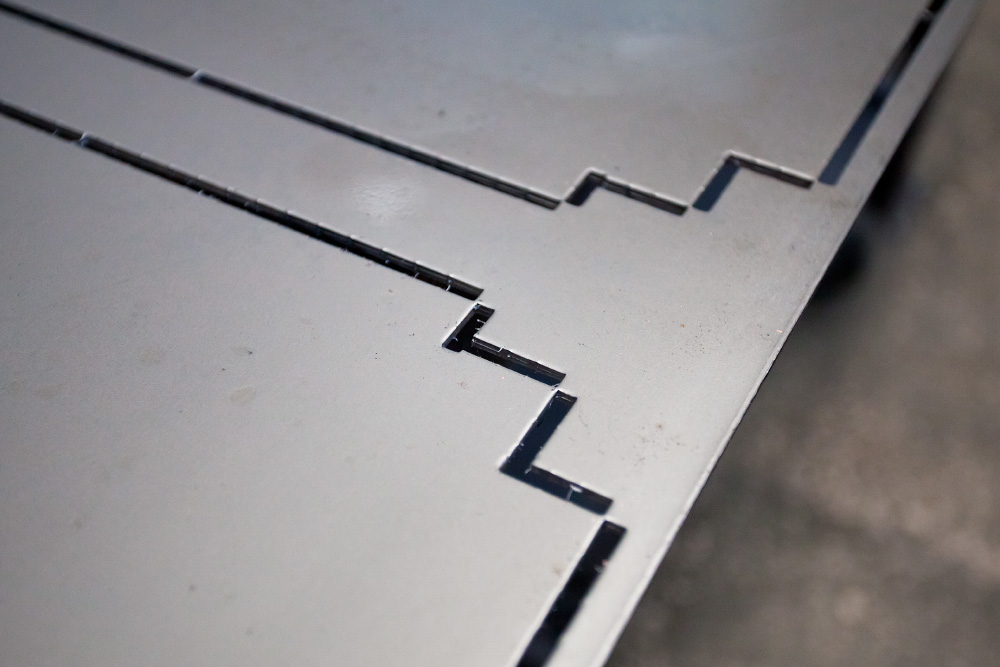

Один з ділянок металообробки.

Тут на металевих листах вирізають отвори.

А на цьому верстаті деталі не вирізаються а вирубуються.

А тут плоскі заготовки перетворюються вже в об’ємні.

Які, в свою чергу, надходять в зварювальний цех.

Щоб там перетворитися в шафи для монтажу обладнання.

Всі зварювальні шви зачищаються і зашкурюються.

Слюсарний цех з токарною ділянкою.

Тут роблять різні болти, гайки, втулки…

Фарбувальний цех.

Для фарбування виробів використовується в основному порошкова фарба.

Єдиним мінусом порошкової фарби є те, що після її нанесення вироби потрібно запікати в печі (судячи з усього, в “Тріолі” взагалі люблять процес запікання), в той час як з позитивних моментів – це і більш короткий час фарбування-сушки, і тє, що така фарба не боїться вогню і розчинників, і багато іншого.

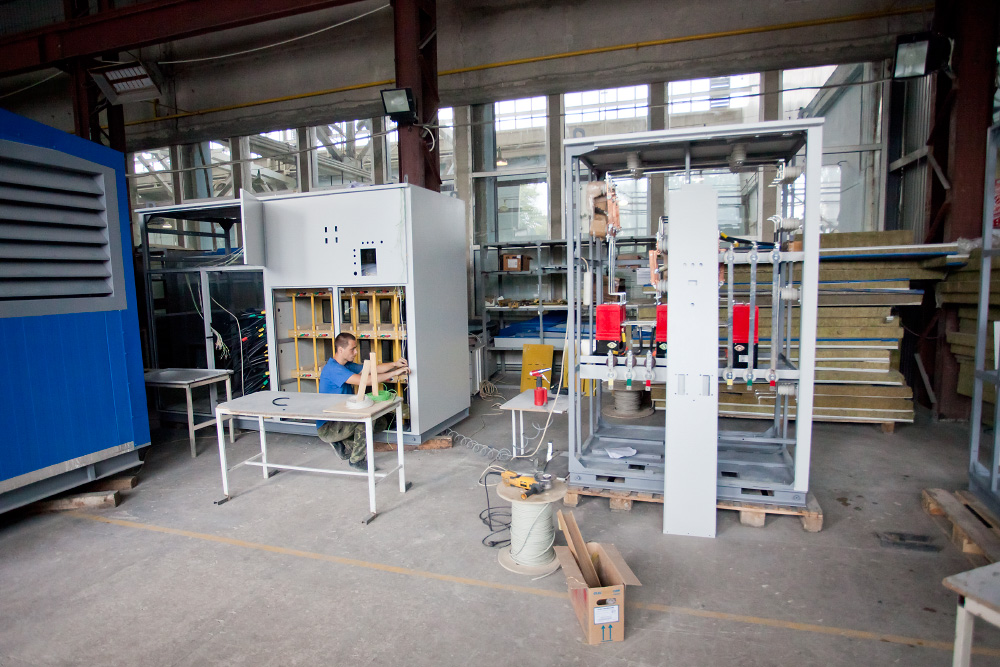

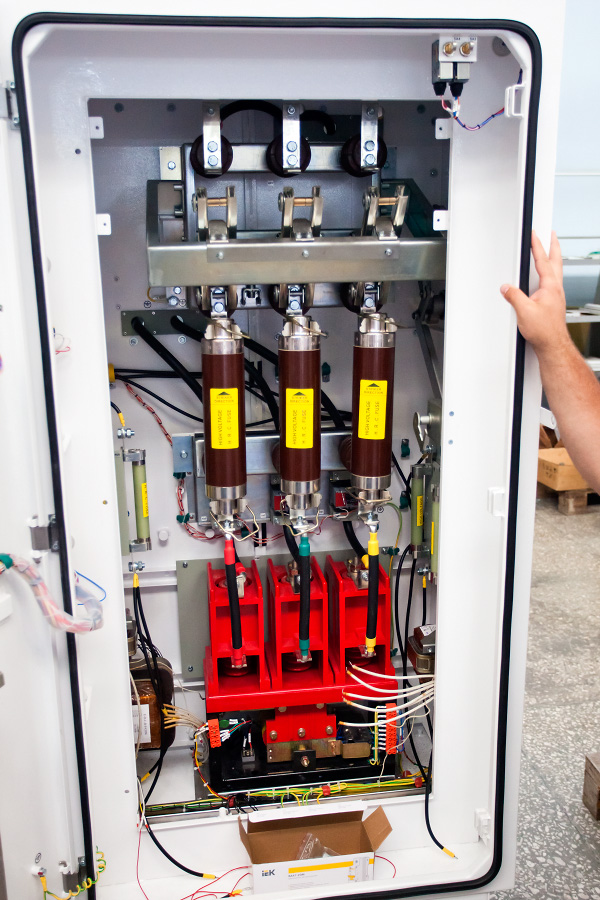

Ода з ділянок по збірці високовольтного обладнання.

Якщо ви думаєте, що це вагончик для житла, то глибоко помиляєтеся.

Це 12-метровий перетворювач.

Ось вам для масштабу співробітник Тріола всередині цього дива інженерної думки.

Ой, не хотів би я опинитися тут, коли включать ток …. шість тисяч вольт.

На кожен апарат входить два чорних кабеля від генератора частот, нижче шини що з’єднують вузли між собою.

Коли це все працює, сюди навіть підходити не можна, бо ховати буде нічого, а останки доведеться збирати за допомогою віника і совочка. 🙂 Я насилу можу уявити двигуни, якими повинен керувати такий перетворювач.

А це ще одне унікальне обладнання.

Високовольтний перетворювач для роботи. Головне – з можливістю монтажу прямо в шахті, а не на поверхні.

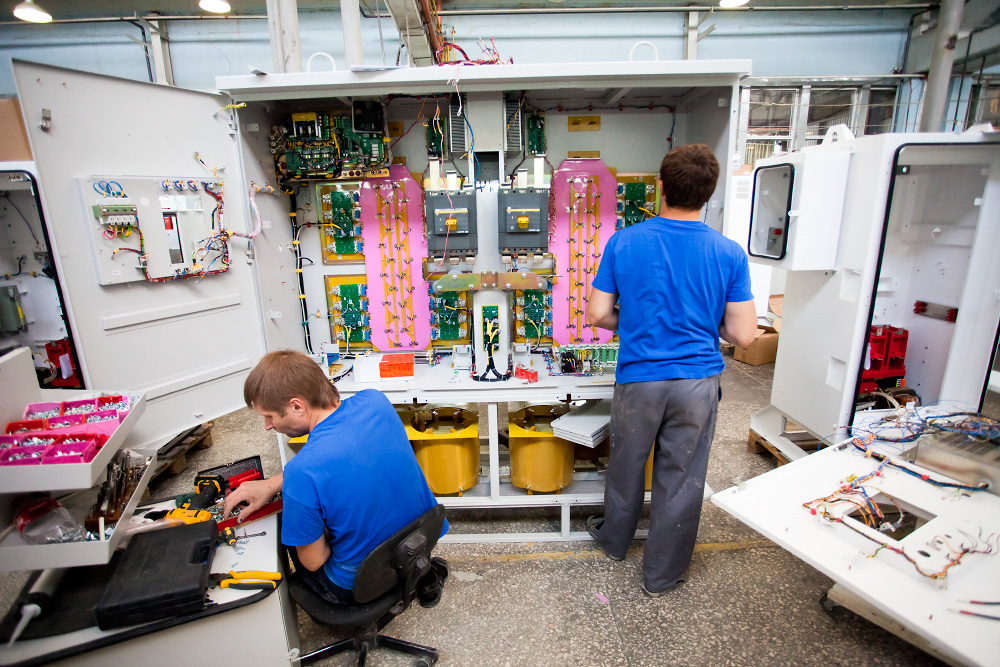

Цех по збірці средневольтного обладнання.

Все обладнання сертифіковане, а контроль якості здійснюється на кожному етапі складання і монтажу.

А ось і обіцяні на початку розповіді запобіжники 🙂 (три штуки коричневого кольору). Уявіть напругу і силу струму, на які вони розраховані.

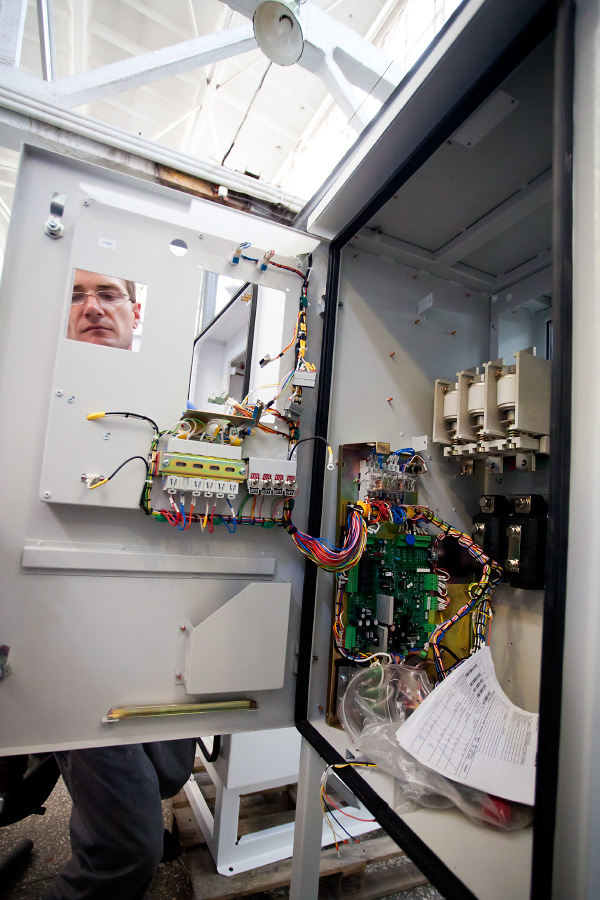

Попереднє налаштування обладнання за допомогою УМКи.

Усередині готової шафи все дуже-дуже “цивільно” і високотехнологічно.

У цьому цеху готове обладнання перевіряють під повним навантаженням.

Перетворювач в захищеному виконанні призначений для роботи в пустелях або на морських судах. В даний момент він знаходиться в спеціальному боксі, де його працездатність перевіряли при температурі +60 градусів.

На ньому видно висохлі краплі води, оскільки до цього він був в цій камері, де його тестами на вологозахищеність.

Ще один стенд, де вироби перевірять, як вони перенесуть транспортування.

Ця платформа трясеться і нахиляється в різних режимах, імітуючи умови, які виникають при русі автомобіля.

Ділянка телеметрії.

Тут роблять прилади, які опускають під час буріння в свердловини, щоб зняти показання з працюючих там електродвигунів.

Вони можуть працювати при тиску в 400 атмосфер і величезних температурах.

Ну, а це вже вироби перед упаковкою.

Столярний цех.

Мрія маніяка – моток пухирчатою плівки. 🙂

“Добре пакуй, однако! Тундра летіти, однако!”

Кожен виріб упаковується в декілька шарів, що складаються з різних матеріалів, адже обладнання, яке випускає корпорація “Тріол”, зазвичай долає тисячі кілометрів перш ніж потрапити на місце монтажу.

Найчастіше його перевозять вертольотами, просто зачепивши тросами, а значить, упаковка повинна витримувати будь-які погодні умови.

Отже, корпорація “Тріол” – не тільки підприємство, що випускає унікальне обладнання, яке користується попитом на світовому ринку, а й хороший приклад того, що при бажанні в Україні цілком можна створити сучасне, наукомістке, конкурентоспроможне виробництво.

Не знаю, як зараз, але за станом на серпень 2014 року основні замовники у “Тріола” перебували в Росії (нафтогазовидобувні підприємства). І корпорація була сильно стурбована постійним розширенням ринків збуту, відвойовуючи їх у конкурентів.

Щоб не прогавити нічого цікавого, підписуйтесь на telegram-канал блогу. Хочете, щоб я про вас написав? Тоді ознайомтеся з умовами співробітництва та розміщення реклами у блозі.

Мій блог - некомерційний проект.

Але якщо моя стаття чи допис вам сподобалися або стали у нагоді, ви можете сказати "дякую", :), перерахувавши будь-яку суму - на ваш розсуд.

Просто натиснувши на кнопку: ДЯКУЮ!

Усі пости із серії "Промрепортаж".

- Господарство “Терезине” – молочна ферма "МакДональдзу".

- Кухня ресторану “Пробка”.

- Де та з чого роблять котлети в "МакДональдзі".

- Кухня “МакДональдзу” – як усе влаштовано.

- Де, як та з чого роблять молоко (молочну суміш) для "МакДональдзу".

- Як варять пиво "Пробка".

- Як фасують чай на фабриці "Ахмад Ті".

- Як роблять адигейський сир (та інші сири).

- Піщаний кар’єр – дві людини!

- Друкарня “Фактор-Друк” – як друкують книги.

- Сучасна молочна ферма в Харківській області.

- Харківський IMAX – погляд зсередини.

- Як роблять кальвадос.

- Як роблять високовольтне обладнання.

Автор:

Автор: