Как делают высоковольтное оборудование

В августе 2014 года харьковские блогеры, и я в их числе, побывали на экскурсии в Корпорации «Триол», которая является производителем силовой электроники, нефтедобывающего оборудования и электротехники.

Компания специализируется на разработке и производстве низковольтных (0,4 и 0,66 кВ) и высоковольтных (3, 6; 10 кВ) преобразователей частоты мощностью от 5,5 кВт до 12,5 МВт, а также низковольтных и высоковольтных устройств плавного пуска мощностью от 15 кВт до 5 МВт, станций управления электроцентробежными насосами с номинальным током первичной силовой цепи 100 – 1600 А.

В общем, говоря по-простому, в «Триоле» делают оборудование, возле которого волосы встают дыбом, а табличка «Не влезай — убьет» будет смотреться на нем, как очень мягкая и несерьезная. 🙂

Мне кажется, что для начала нужно немного рассказать о технической подоплеке вопроса, чтобы было понятно, для чего нужны все эти преобразователи и прочие штуки.

Вся фишка в том, что электродвигатели постоянного тока имеют оптимальную тяговую характеристику — большой крутящий момент при малом числе оборотов в минуту, и наоборот, относительно малый крутящий момент при номинальной скорости вращения якоря.

Это, например, позволяет крану плавно и без рывков поднимать огромные грузы, то есть электродвигатель постоянного тока может, так сказать «с нуля», с состояния покоя сдвинуть огромную массу исключительно за счет вращения собственного ротора. Не нужно строить систему шестеренок, чтобы количество оборотов перевести в качество — тягловой момент.

При этом число оборотов электродвигателя постоянного тока легко регулируется последовательным включением реостата или изменением напряжения на зажимах двигателя.

В результате этого электродвигатели постоянного тока нашли широкое применение на электровозах, трамваях, троллейбусах, подъёмных кранах, различных подъёмниках (например, в шахтах), машинах, которые работают в карьерах (тот же БелАЗ, к примеру), а также на буровых установках в нефтегазодобывающей отрасли и кораблестроении (танкерах, ледоколах и т.п.).

Но есть одна проблема: 🙂 в наших сетях ток не постоянный, а переменный. Значит, нужно устройство, которое этот переменный ток превратит в постоянный, при этом с нужными характеристиками, да еще и позволит им управлять, чтобы двигатель мог вращаться то быстрее, то медленнее, а то и в обратную сторону.

Именно для этого и служат преобразователи, которые производит корпорация «Триол».

Представьте: буровая вышка в тундре, до ближайшей линии электропередач — несколько тысяч километров. Поэтому первое, что монтируют при строительстве вышки, — это дизельный генератор, который обеспечит электричеством весь «куст».

Однако, дизельный генератор выдает переменный ток с напряжением 380 вольт, а на буровой нужен разброс от 220 вольт переменного, чтобы лампочки в бытовках светились, до 6 000 вольт постоянного для некоторых типов двигателей (а есть двигатели, которым нужно 660/690 или 750 вольт).

Так что следом за генератором ставят преобразователь, точнее — целую преобразовательную станцию, которая позволяет получить весь необходимый разброс напряжений с нужными характеристиками.

И да, чтобы вы понимали всю пикантность ситуации: нужно сказать, что в российской нефтегазодобывающей отрасли чаще всего это станции, которые производит украинская корпорация «Триол». 🙂

Корпорация «Триол» появилась на свет в далеком 1993 году, а уже в 1994 они создали и запустили в производство первый на постсоветском пространстве частотно-регулируемый привод на IGBT-транзисторах. И с тех пор, как говорится, понеслось! 🙂

Предприятие — режимное, и строгая охрана бдит на проходной. В самых лучших советских традициях оформляем временные пропуска и даем клятву коммерческие тайны разглашать только за деньги. 🙂

Производство любого изделия начинается с проектирования и разработки соответствующей технической документации.

Нужно сказать, что на «Триоле» абсолютно на всех участках внедрили систему менеджмента SCRUM. Обычно она используется программистами, но здесь даже бухгалтерия SCRUMит, 🙂 не говоря об «инженерных» участках.

Разработанная и утвержденная техдокументация потом хранится в архиве.

А за ее сохранность отвечает очень строгий архивариус.

Полной неожиданностью для меня оказался тот факт, что на такой, казалось бы, исключительно «мужской» фирме работает огромное количество хорошеньких девушек. Причем они есть не только среди сотрудников «сопутствующих» подразделений (на фото — отдел логистики), но и вообще на всех участках и во всех подразделениях.

Техническая дирекция.

Здесь трудятся программисты, а также находится отдел по контролю качества.

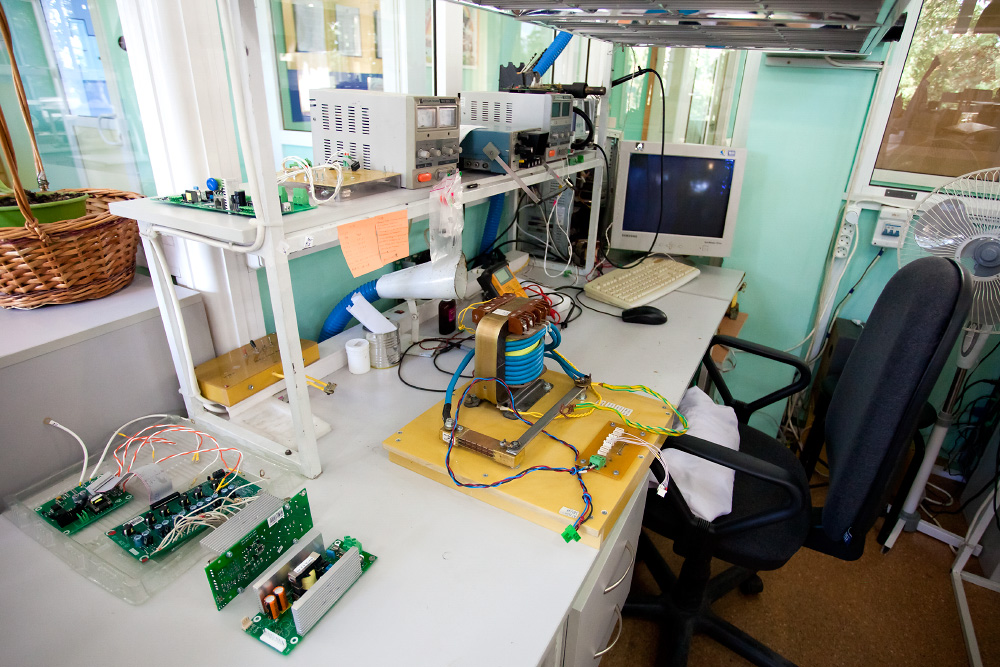

Когда у программиста возникает необходимость проверить работоспособность того, что он написал, прямо здесь же можно собрать тестовый стенд — и, как говорится, проверить программу «на железке».

У каждой рабочей группы — свой SCRUM-стенд.

«А предохранитель, девчонки, у него вот такой!!!»

Че ржоте? Я вам потом покажу фото предохранителя 🙂

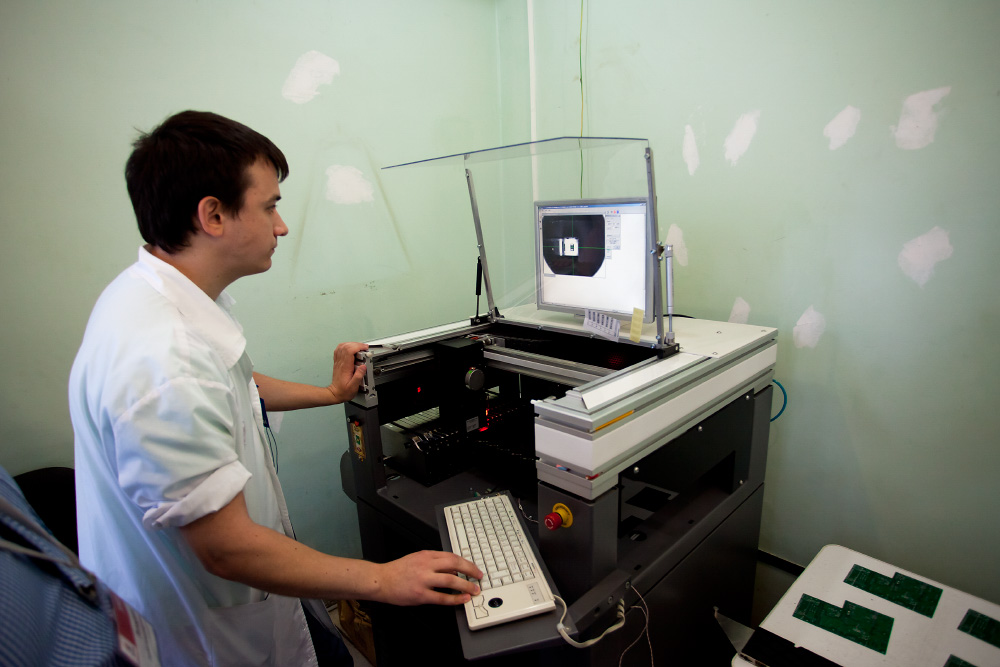

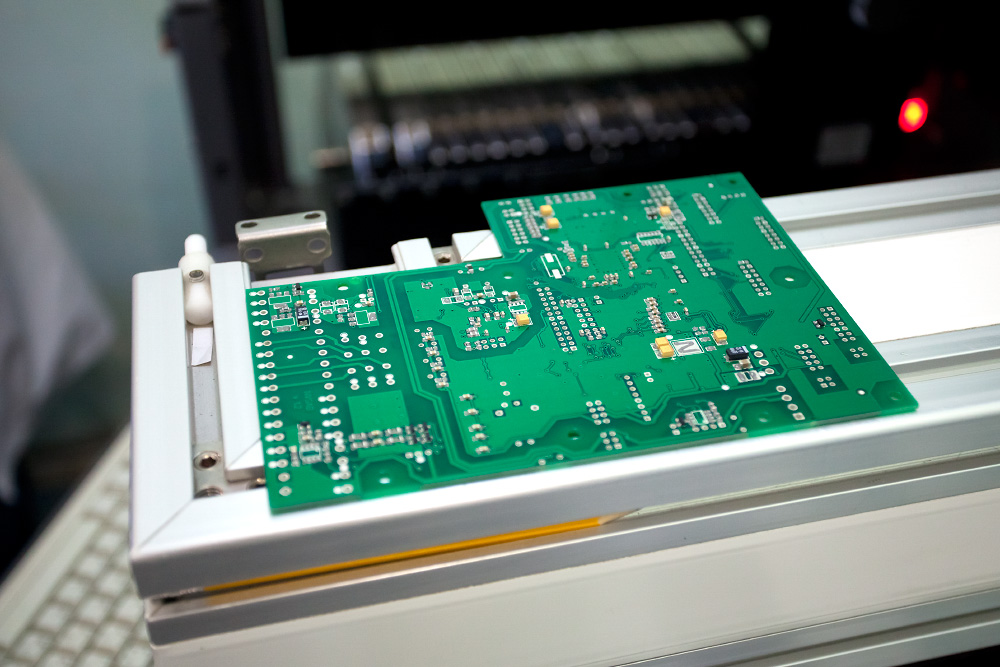

Цех по производству электроники.

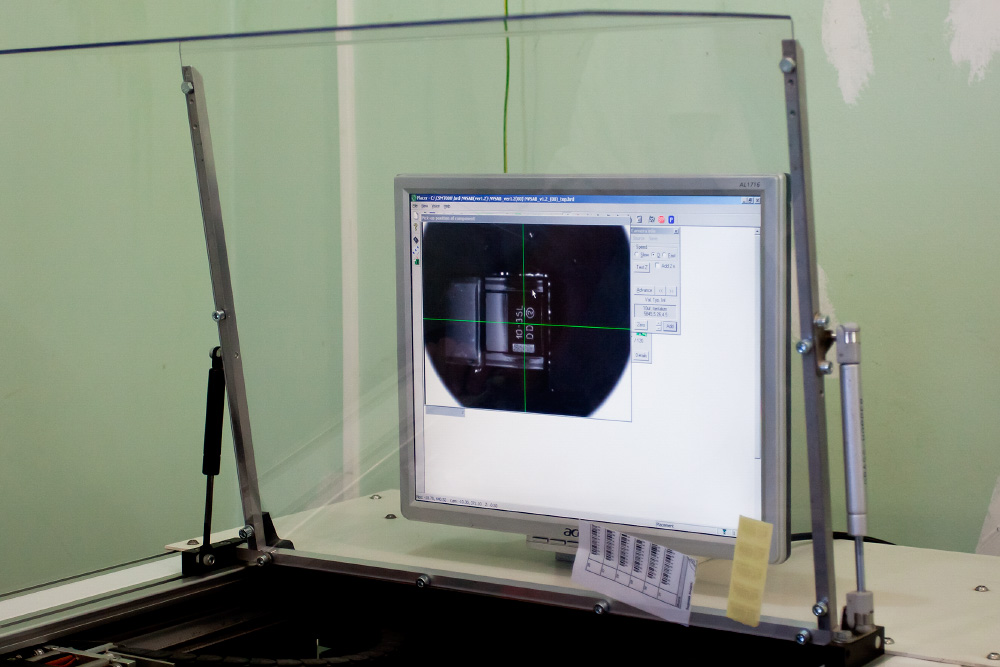

Самые мелкие детали запаиваются на платы в автоматическом режиме.

Небольшая настройка и позиционирование.

А дальше «вжик-вжик-вжик».

И робот впаивает на плату всю электронную мелочь.

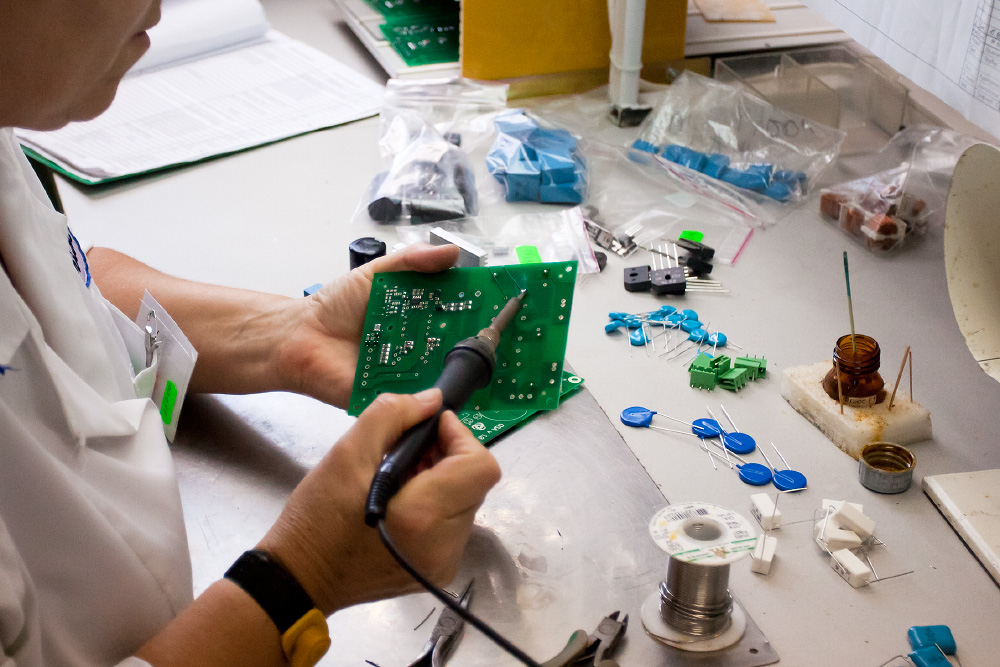

А крупные элементы, как и раньше, запаиваются вручную.

Длинный ряд столов, за которыми работают «мастера художественной пайки». 🙂

Лишние части ножек откусываются.

Паяльник, припой, запах…. В детстве я был немного радиолюбителем и хорошо помню этот запах. 🙂

На противоположной стороне цеха — участок, где проверяют качество запаянных плат.

Под каждый вид собирается свой тестовый стенд — и плату «гоняют» на различных режимах, снимая показатели.

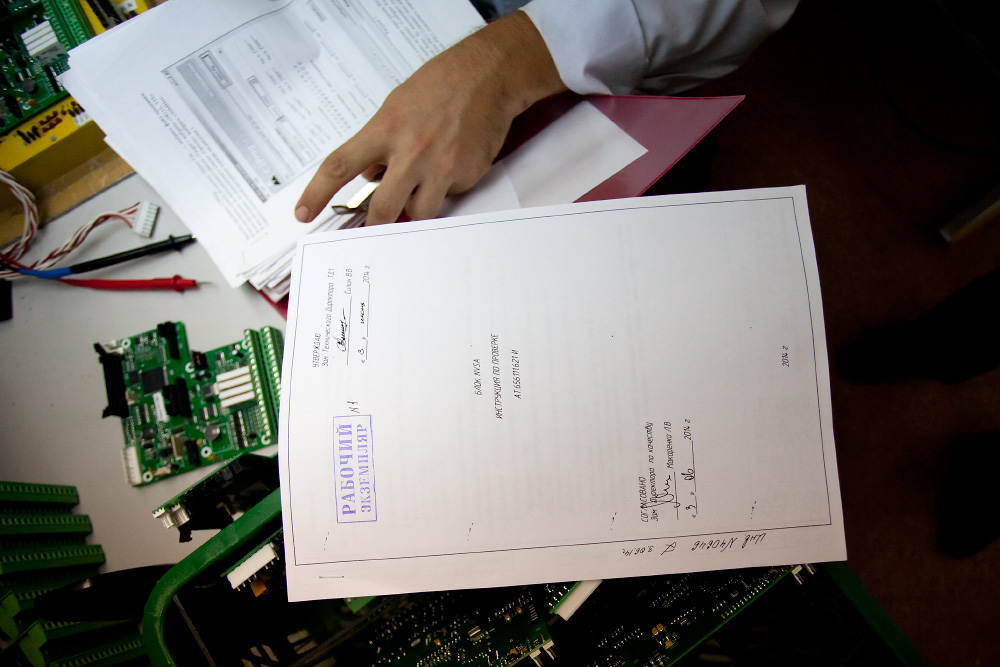

Проверка проводится не абы как, а согласно утвержденной инструкции.

Прошедшие проверку изделия вручную покрывают защитным лаком.

И запекают в специальной печи.

После этого электроника поступает на склад.

Отдельные детали, которые используют при производстве электроники, «Триол» производит самостоятельно.

Здесь, например, наматывают небольшие трансформаторы.

Изоляция предыдущего слоя.

Закрепляем провод.

И станок автоматически делает необходимое количество оборотов.

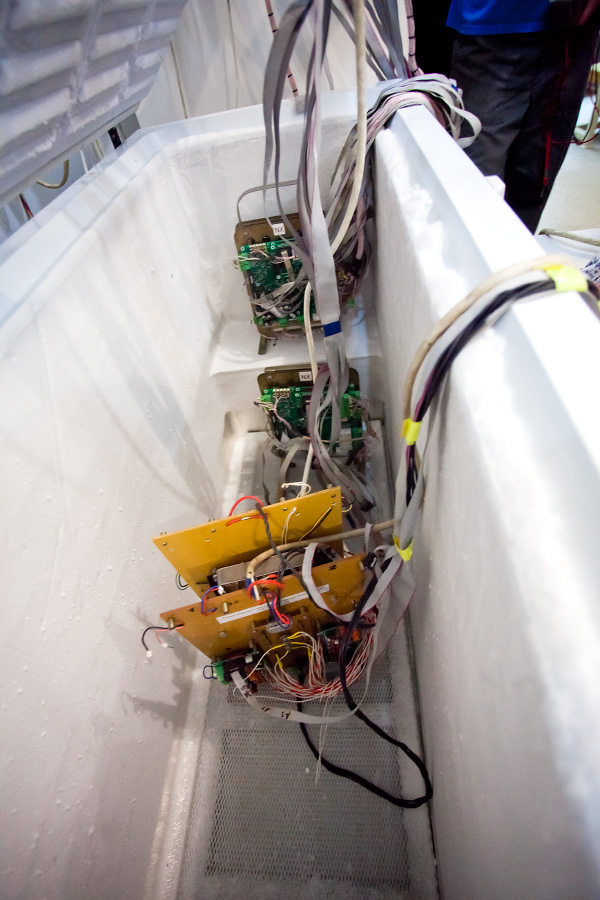

Прежде чем монтировать в изделии всю электронику, проверяют на жаро- и морозоустойчивость.

Например, засовывают в морозилку…

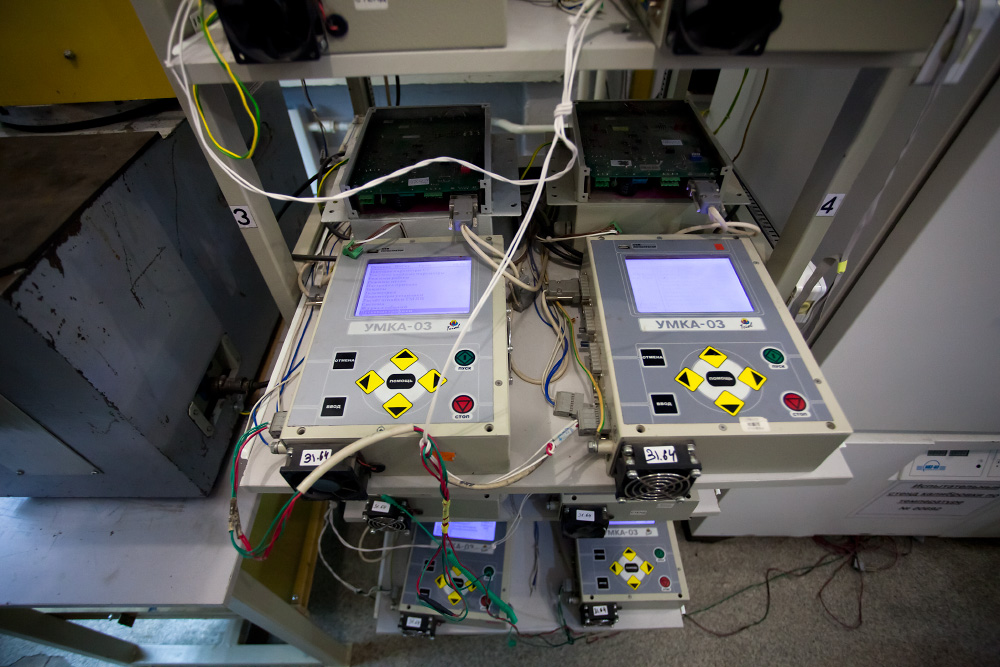

Присоединяют УМКУ — и гоняют на всех режимах при минус 40-60 градусах.

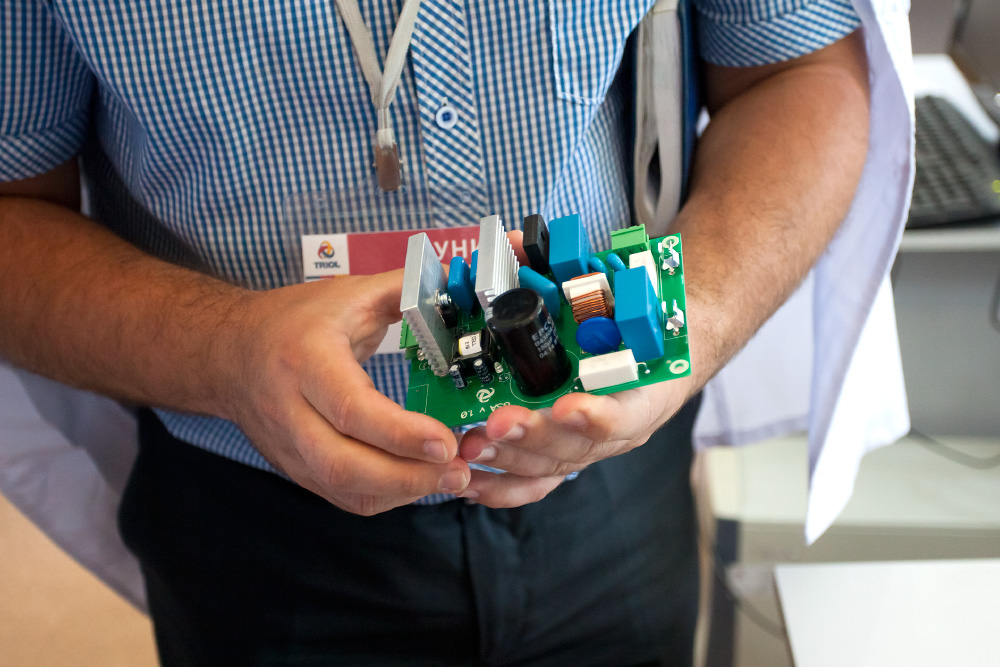

УМКА — это универсальный микропроцессорный контролер, куда, собственно, и вшивается программа управления электроникой. Программы, вшитые в УМКи, можно при необходимости обновлять, добавляя по желанию заказчика новые функции или приятные мелочи.

УМКи выпускают, кажется, 8 модификаций (для высоковольтного, средневольтного и низковольтного оборудования), а собирают их в отдельном цехе.

Если шкаф с оборудованием получается сравнительно небольшого размера, то для управления оборудованием вместо УМоК используется пульт дистанционного управления.

Для обеспечения 100 % контроля за качеством в «Триоле» все стараются делать и производить самостоятельно. Такой подход также обусловлен тем, что многое оборудование уникально и делается под конкретного заказчика индивидуально, исходя из тех задач, которые оно должно выполнять.

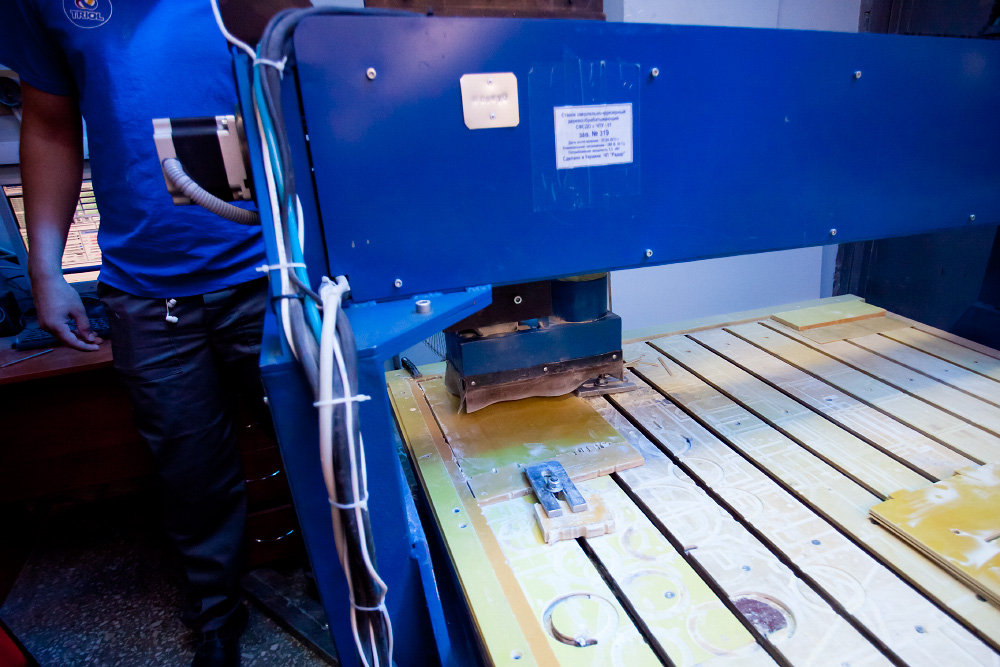

Это цех по производству изделий из текстолита (текстолит — изолятор и не проводит электричество).

Часть изделий при этом делается вручную.

А часть изготавливают на станках с программным управлением.

Дальше текстолитовые заготовки поступают в цех, где на них наматывают медный провод.

Это не деревянные «кругляшки», как вы могли бы подумать, а медный провод нехилого такого сечения в изоляторе.

Его наматывают на специальных станках.

Вот так вот.

После этого все трансформаторы и фильтры погружают в специальные ванные для пропитки защитным лаком.

А после пропитки запекают в печах.

В результате получаются вот такие блестящие и красивые трансформаторы.

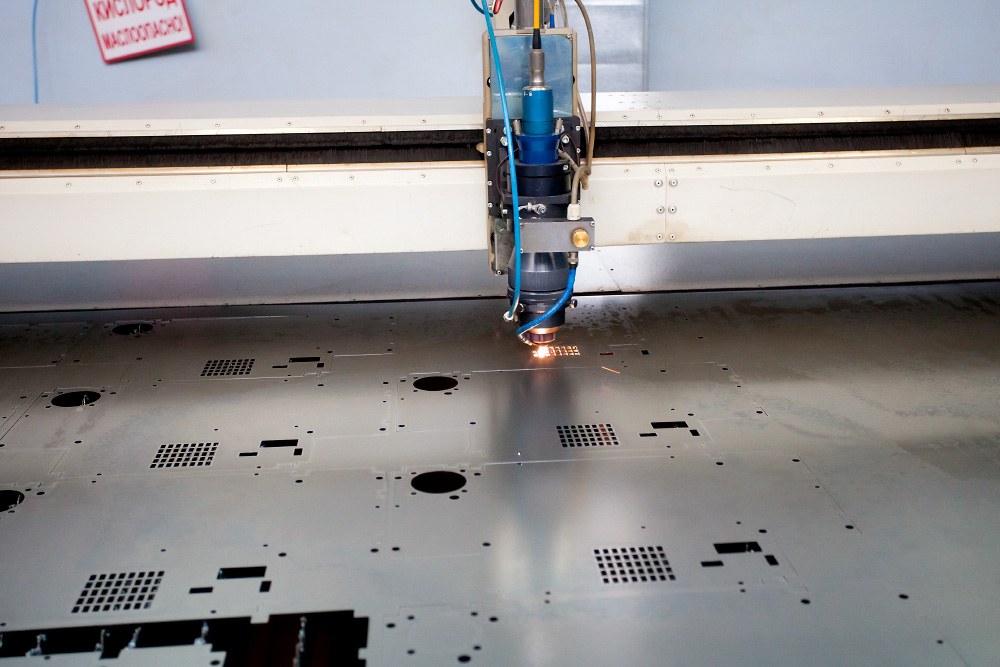

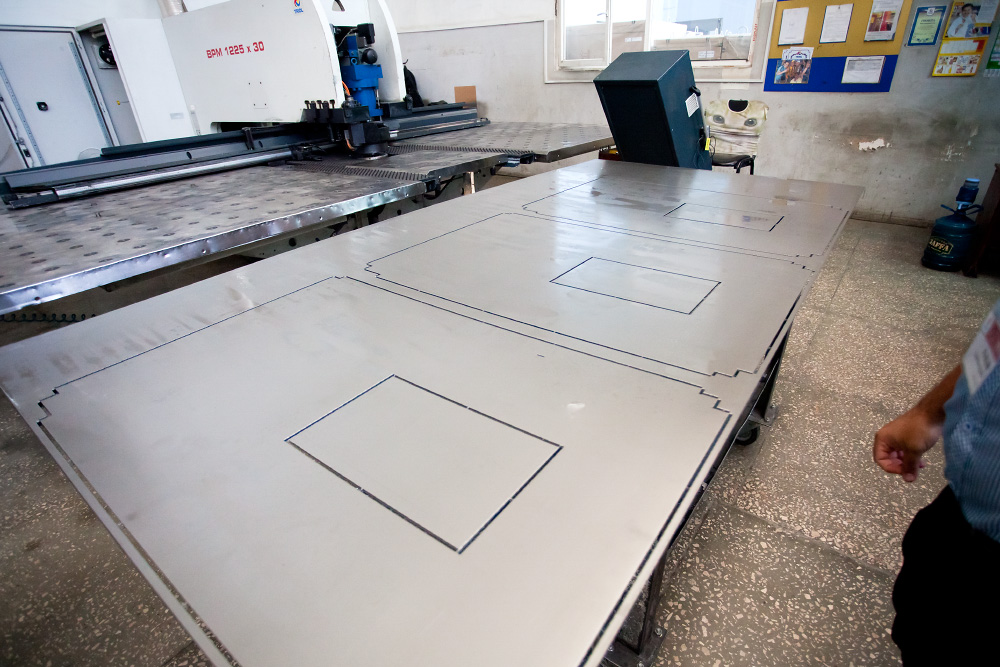

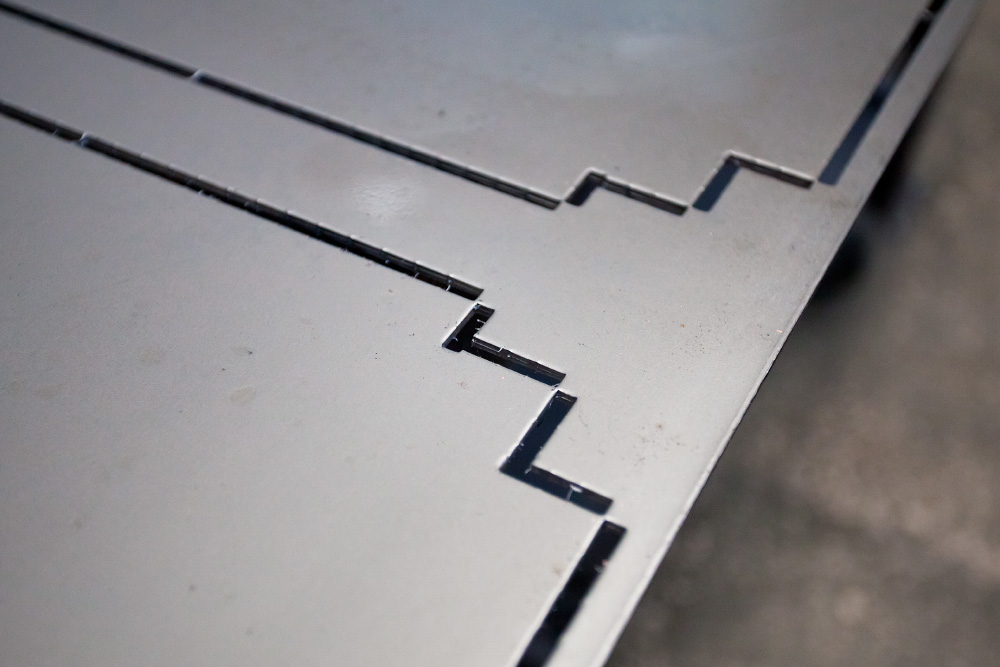

Один из участков металлообработки.

Здесь на металлических листах вырезают отверстия.

А на этом станке детали не вырезаются и высекаются.

А здесь плоские заготовки превращаются уже в объемные.

Которые, в свою очередь, поступают в сварочный цех.

Чтобы там превратиться в шкафы для монтажа оборудования.

Все сварочные швы зачищаются и зашкуриваются.

Слесарный цех с токарным участком.

Здесь делают разные болты, гайки, втулки…

Покрасочный цех.

Для покраски изделий используется в основном порошковая краска.

Единственным минусом порошковой краски является то, что после ее нанесения изделия нужно запекать в печи (судя по всему, в «Триоле» вообще любят процесс запекания), в то время как из позитивных моментов — это и более короткое время покраски-сушки, и то, что такая краска не боится огня и растворителей, и многое другое.

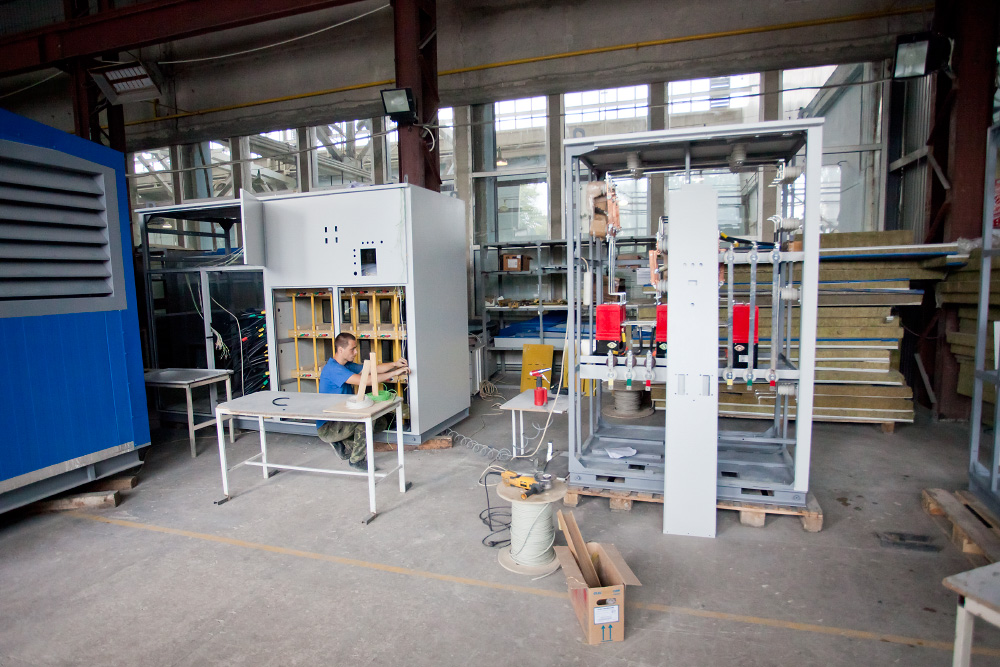

Один из участков по сборке высоковольтного оборудования.

Если вы думаете, что это вагончик для жилья, то глубоко ошибаетесь. Это 12-метровый преобразователь

Вот вам для маштаба сотрудник Триола внутри этого чуда инженерной мысли.

Ой, не хотел бы я оказаться здесь, когда включат ток…. шесть тысяч вольт.

На каждый аппарат входит два черных кабеля от генератора частот, ниже шины соединяющей узлы между собой.

Когда это все работает, сюда даже подходить нельзя, ибо хоронить будет нечего, а останки придется собирать с помощью веника и совочка. 🙂 Я с трудом могу представить двигатели, которыми должен управлять такой преобразователь.

А это еще одно уникальнейшее оборудование.

Высоковольтный преобразователь для работы. Главное — с возможностью монтажа прямо в шахте, а не на поверхности.

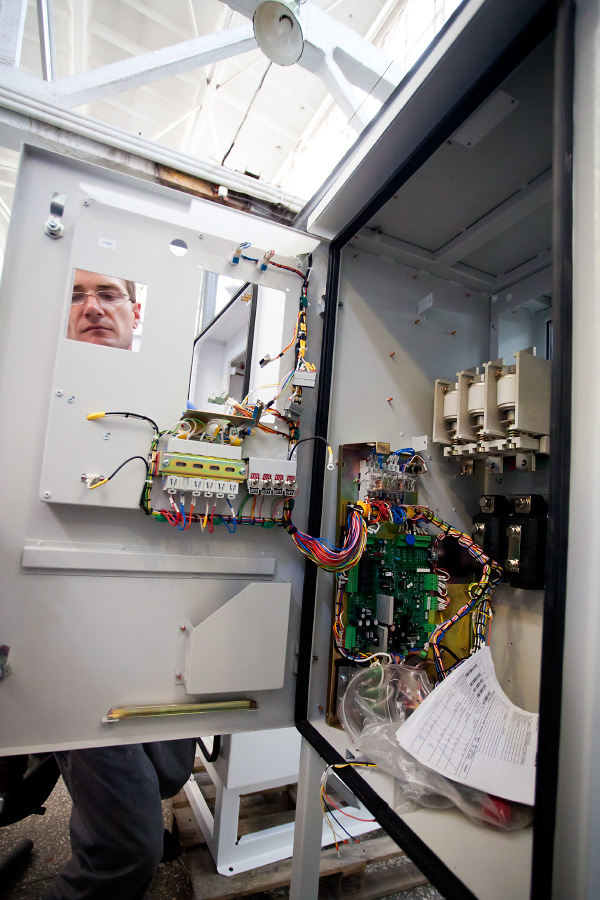

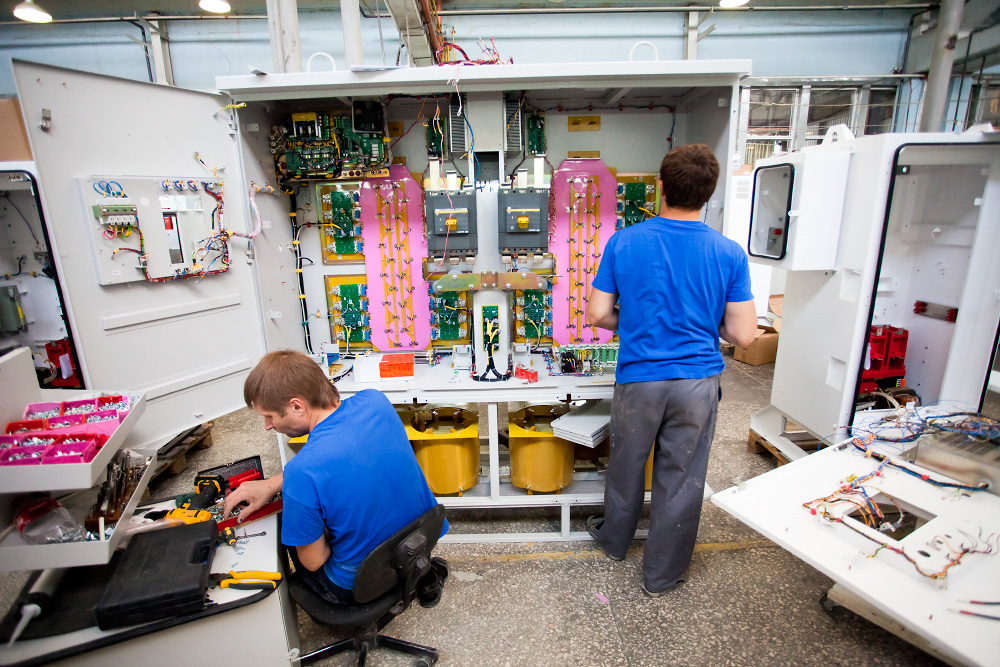

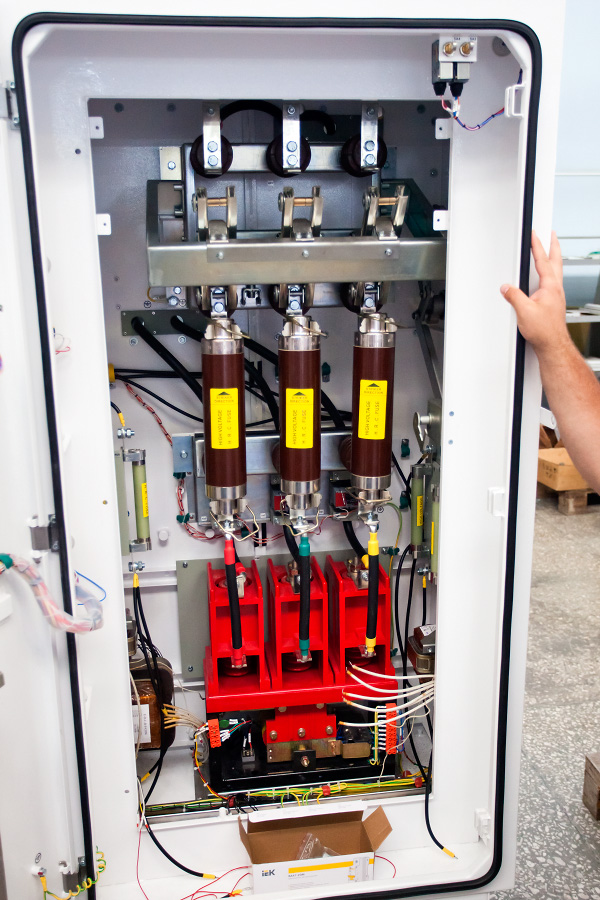

Цех по сборке средневольтного оборудования.

Все оборудование сертифицировано, а контроль качества осуществляется на каждом этапе сборки и монтажа.

А вот и обещанные в начале рассказа предохранители 🙂 (три штуки коричневого цвета). Представьте напряжение и силу тока, на которые они рассчитаны.

Предварительная настройка оборудования с помощью УМКи.

Внутри готового шкафа все очень-очень «цивильно» и высокотехнологично.

В этом цехе готовое оборудование проверяют под полной нагрузкой.

Преобразователь в защищенном исполнении предназначен для работы в пустынях или на морских судах. В данный момент он находится в специальном боксе, где его работоспособность проверяли при температуре 60 градусов.

На нем видны высохшие капли воды, поскольку до этого он был в этой камере, где его тестили на влагозащищенность.

Еще один стенд, где изделия проверят, как они перенесут транспортировку. Эта платформа трясется и наклоняется в различных режимах, имитируя условия, которые возникают при движении автомобиля.

Участок телеметрии.

Здесь делают приборы, которые опускают во время бурений в скважины, чтобы снять показания с работающих там электродвигателей.

Они могут работать при давлении в 400 атмосфер и огромных температурах.

Ну, а это уже изделия перед упаковкой.

Столярный цех.

Мечта маньяка — моток пупырчатой пленки. 🙂

«Хорошо пакуй, однако! Тундра лететь, однако!»

Каждое изделие упаковывается в несколько слоев, состоящих из различных материалов, ведь оборудование, которое выпускает корпорация «Триол», обычно преодолевает тысячи километров прежде чем попасть на место монтажа.

Зачастую его перевозят вертолетами, просто зацепив тросами, а значит, упаковка должна выдерживать любые погодные условия.

Таким образом, корпорация «Триол» — не только предприятие, выпускающее уникальное оборудование, которое пользуется спросом на мировом рынке, но и хороший пример того, что при желании в Украине вполне можно создать современное, наукоемкое, конкурентоспособное производство.

Не знаю, как сейчас, но по состоянию на август 2014 года основные заказчики у «Триола» находились в России (нефтегазодобывающие предприятия). И корпорация была сильно озабочена постоянным расширением рынков сбыта, отвоевывая их у конкурентов.

Чтобы не пропустить ничего интересного, подписывайтесь на telegram-канал блога. Хотите, чтобы я о вас написал? Тогда ознакомьтесь с условиями сотрудничества и размещения рекламы в блоге.

Мой блог - некоммерческий проект.

Но если моя статья вам понравилась или оказалась для вас полезной, можете сказать "спасибо", 🙂 перечислив любую сумму - на ваше усмотрение.

Просто нажав на кнопку: СПАСИБО!

Все посты из серии "Промрепортаж".

- Хозяйство «Терезино» — молочная ферма "МакДоналдса".

- Кухня ресторана “Пробка”.

- Из чего делают котлеты в "МакДоналдсе".

- Кухня "МакДоналдса" — как все устроено.

- Где и как делают молочную смесь для "МакДональдза".

- Как варят пиво "Пробка".

- Как фасуют чай на фабрике "Ахмад Ти".

- Как делают адыгейский сыр (и другие сыры).

- Песчаный карьер — два человека!

- Типография «Фактор-Друк» — как печатают книги.

- Современная молочная ферма в Харьковской области.

- Харьковский IMAX — взгляд изнутри.

- Как делают кальвадос.

- Как делают высоковольтное оборудование.

Автор:

Автор:

Хорошо бы автору пройтись по «местам боевой славы» и сделать репортаж о том, что изменилось за 5 лет.

А что изменилось?

Может закрылись уже…